Soluciones de enfriamiento sostenibles a medida

Desde 1938, reinventamos la refrigeración y lideramos la creación de soluciones de enfriamiento cada vez más avanzadas, fiables y energéticamente eficientes. La producción de hidrógeno verde requiere soluciones de enfriamiento para tener éxito y BAC cuenta con los conocimientos, la experiencia y las soluciones que hacen falta para satisfacer las necesidades específicas de este proceso de producción.

Descubra cómo BAC apoya la primera planta de hidrógeno del mundo en la fabricación de acero

Funcionamiento fiable del sistema

- Como empresa global, disponemos de ingenieros de ventas locales especializados, que cuentan con el respaldo de expertos en la materia, para ofrecer a nuestros clientes soluciones de enfriamiento a medida. Conocemos los desafíos y objetivos de nuestros clientes y juntos seleccionamos la mejor tecnología de enfriamiento y diseñamos un sistema que funcione al máximo rendimiento, con independencia del tamaño del proyecto.

- El rendimiento térmico de nuestros productos de enfriamiento cuenta con la certificación CTI-Eurovent. Nuestros clientes pueden estar seguros de que el sistema de enfriamiento tendrá un funcionamiento fiable y de bajo consumo.

- Disponemos de equipos de servicio locales para realizar el mantenimiento y conservar operativos nuestros productos en procesos de enfriamiento críticos.

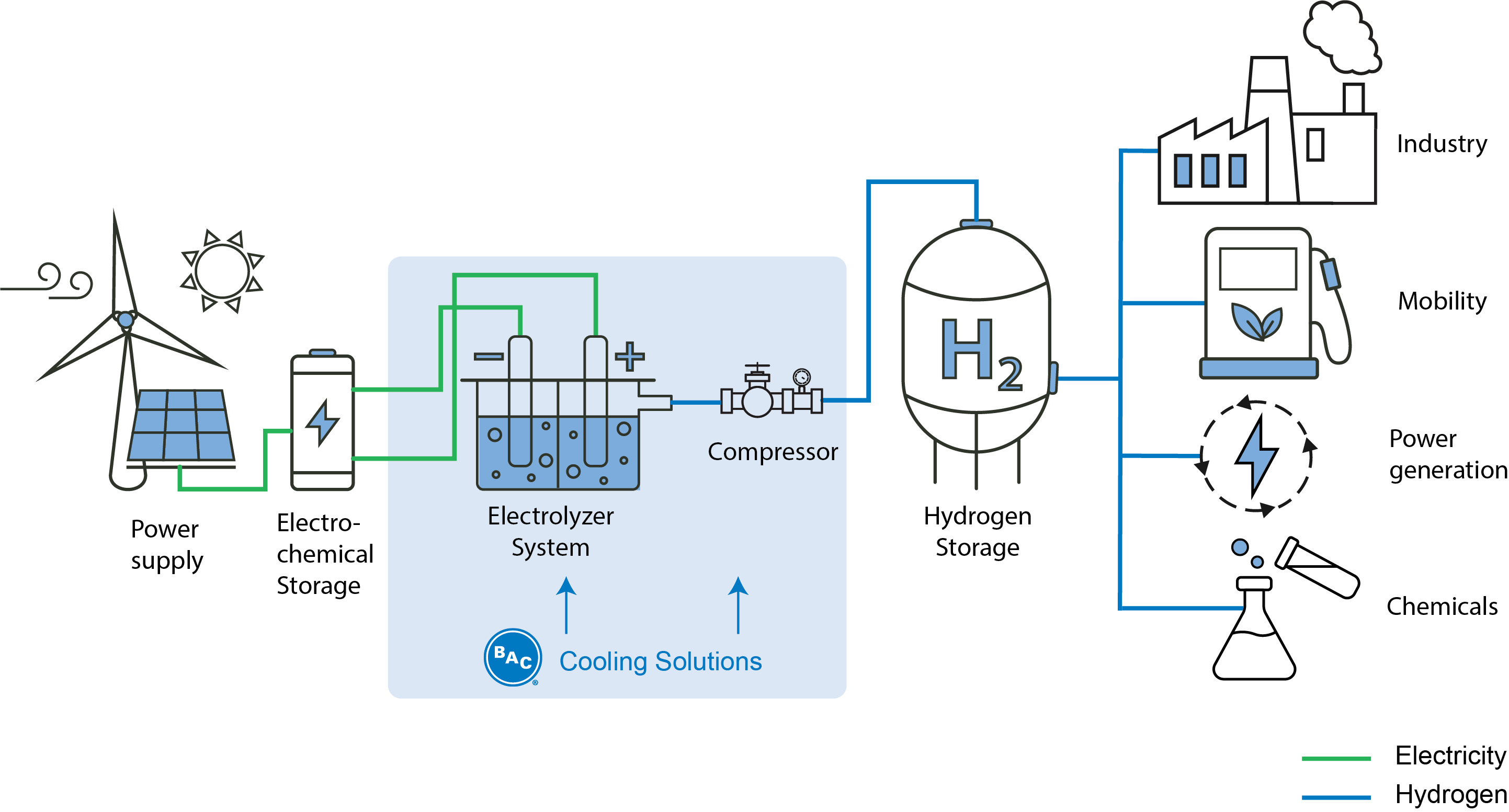

El papel del enfriamiento en la producción de hidrógeno verde

El hidrógeno verde es hidrógeno producido a partir de fuentes de energía renovables (eólica, solar, hidroeléctrica) a través de electrólisis. El proceso de electrólisis descompone las moléculas de agua en hidrógeno (H₂) y oxígeno (O₂) cuando la electricidad circula a través del agua. La mayor ventaja de este proceso es que no hay emisiones de CO₂, por lo que el hidrógeno verde contribuye a la reducción de las emisiones globales de carbono, a diferencia del hidrógeno que se fabrica a partir de recursos no renovables como el gas natural.

El proceso de electrólisis requiere una cantidad de energía considerable. Una parte de esta energía se pierde en forma de calor. La cantidad de calor liberada puede variar en función del diseño del electrolizador. La capacidad de un electrolizador se expresa en MWe (megavatios de entrada de electricidad). Durante el proceso de electrólisis, las pérdidas de calor serán de aproximadamente entre el 25 % y el 35 % de la electricidad consumida, y será necesario evacuar este calor para mantener la pila a la temperatura deseada.

A modo de ejemplo, un electrolizador de 100 MW(e) libera aproximadamente 30 MW de calor, por lo que se necesitará la misma cantidad de enfriamiento. Aguas abajo, también se produce el rechazo de calor necesario para la compresión del hidrógeno generado. El electrolizador y los compresores pueden refrigerarse por separado en el caso de instalaciones pequeñas, mientras que en el caso de instalaciones a gran escala, el enfriamiento puede combinarse mediante un sistema de enfriamiento central.

Soluciones de enfriamiento de BAC

Nuestra gama de productos de enfriamiento es muy amplia. Desde torres de enfriamiento evaporativas de circuito abierto y cerrado hasta sistemas de enfriamiento híbridos, adiabáticos y secos, sea cual sea la aplicación o el desafío, contamos con los conocimientos necesarios para seleccionar el mejor producto para dar respuesta a sus necesidades de enfriamiento.

La tecnología de enfriamiento más adecuada suele venir determinada por la ubicación del proyecto y la disponibilidad y el coste del agua o la electricidad.

TORRES DE ENFRIAMIENTO ABIERTAS

Una forma de suministrar el enfriamiento es mediante una torre de enfriamiento evaporativo abierta. El agua de proceso caliente entra por la parte superior de la torre de enfriamiento, circula por un medio de transferencia de calor (relleno) y entra en contacto con el aire frío. Una parte del agua del proceso se evapora, lo que elimina el calor del agua. Las torres de enfriamiento presentan múltiples ventajas frente a otras tecnologías de enfriamiento:

- Gran eficiencia energética,

- Tamaño compacto

- Temperaturas de proceso más bajas ya que pueden alcanzar una aproximación baja (2-4 °C).

Torres de enfriamiento de circuito cerrado

Si desea aislar el fluido de proceso del aire exterior, puede emplear una torre de enfriamiento de circuito cerrado. En este caso no existe contacto entre el aire y el fluido que se enfría. Hay dos circuitos separados: el fluido de proceso caliente fluye a través de un haz de baterías de enfriamiento y un segundo sistema de agua pulverizada moja el haz de baterías de enfriamiento. El agua de proceso que circula a través de la batería permanece limpia y libre de contaminación. Las ventajas son:

- Se requiere menos mantenimiento, ya que el volumen de agua de pulverización que tratar es inferior.

- No hay contaminación del fluido de proceso

Sin embargo, la batería hace que este tipo de unidad sea más caro que una torre de enfriamiento abierta.

Enfriadores adiabáticos TrilliumSeries

Si no hay suficiente agua disponible en el emplazamiento, el enfriamiento adiabático puede ser la solución óptima. Un enfriador adiabático es un aeroenfriador equipado con una sección de preenfriamiento adiabático. Antes de introducir el aire en la batería aleteada de alta densidad, se preenfría adiabáticamente conforme pasa a través de un relleno evaporativo donde el agua se evapora en el aire. El aire que entra en el relleno adiabático se enfría a una temperatura de bulbo seco en depresión que es casi la temperatura de bulbo húmedo. La batería aleteada seca recibe aire más frío, lo que se traduce en temperaturas de proceso más bajas. Este tipo de enfriadores solo utiliza agua durante un breve periodo de tiempo al año y se utiliza preferentemente en regiones con una humedad relativa baja. Las ventajas son:

- Alrededor del 90-95 % de ahorro de agua en comparación con un enfriador evaporativo.

- sin tratamiento de agua

Aeroenfriadores TrilliumSeries

El aeroenfriador de doble batería TrillumSeries TDFS se ha desarrollado para conseguir la máxima potencia nominal en un espacio reducido, todo ello con un bajo nivel sonoro y de consumo energético. Las ventajas son:

- Excelente capacidad térmica: la mejor evacuación de calor de su clase gracias al ventilador y al diseño de doble batería de enfriamiento; circuito de múltiples baterías de enfriamiento para reducir al mínimo los costes de energía de bombeo

- Bajo nivel sonoro : funcionamiento silencioso de la unidad; modo de funcionamiento Silencio nocturno; los ventiladores ultrasilenciosos opcionales reducen la potencia sonora hasta 13 dB.

- Fácil mantenimiento: se puede acceder con facilidad a todos los componentes críticos desde plataformas de acceso internas y externas; sistema de extracción del motor

- Bajo coste de instalación: menos unidades totales significa menos soportes de acero, tuberías y cableado eléctrico in situ; todas las conexiones de las baterías de enfriamiento están situadas en el mismo extremo; las secciones están optimizadas para un transporte eficiente en camión.

- Redundancia: cuatro ventiladores con motores individuales; los ventiladores siguen funcionando incluso en caso de pérdida de señal del PLC